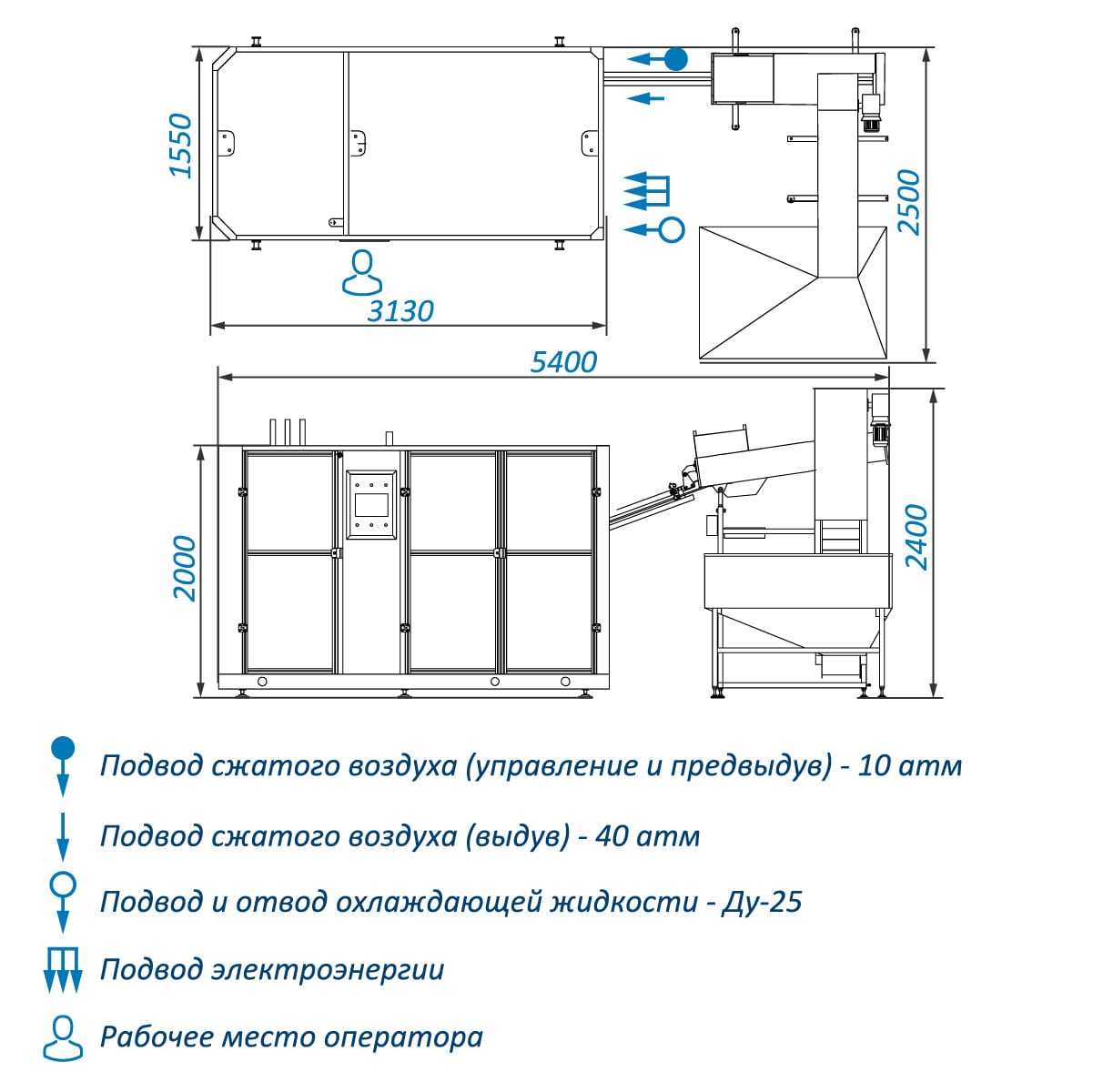

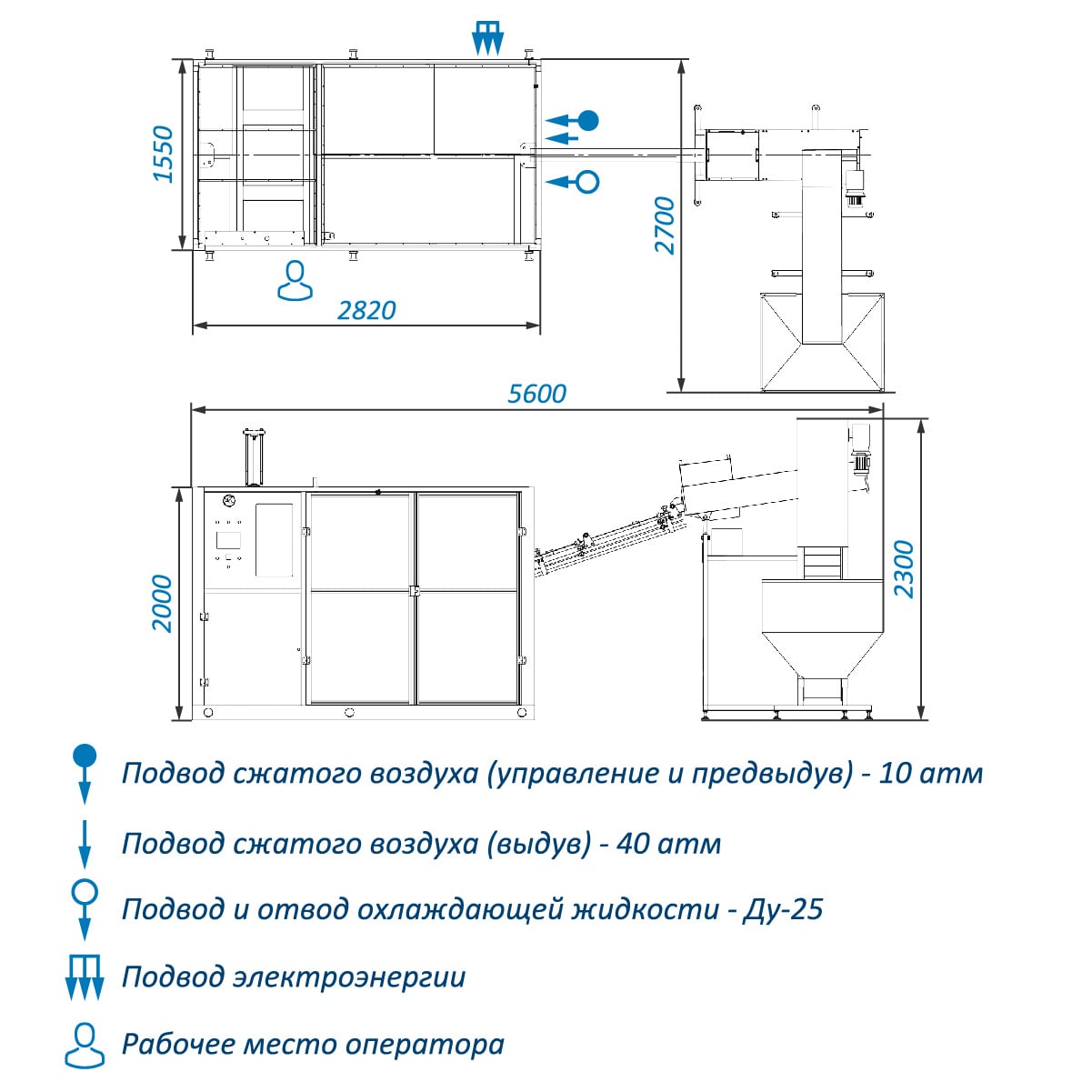

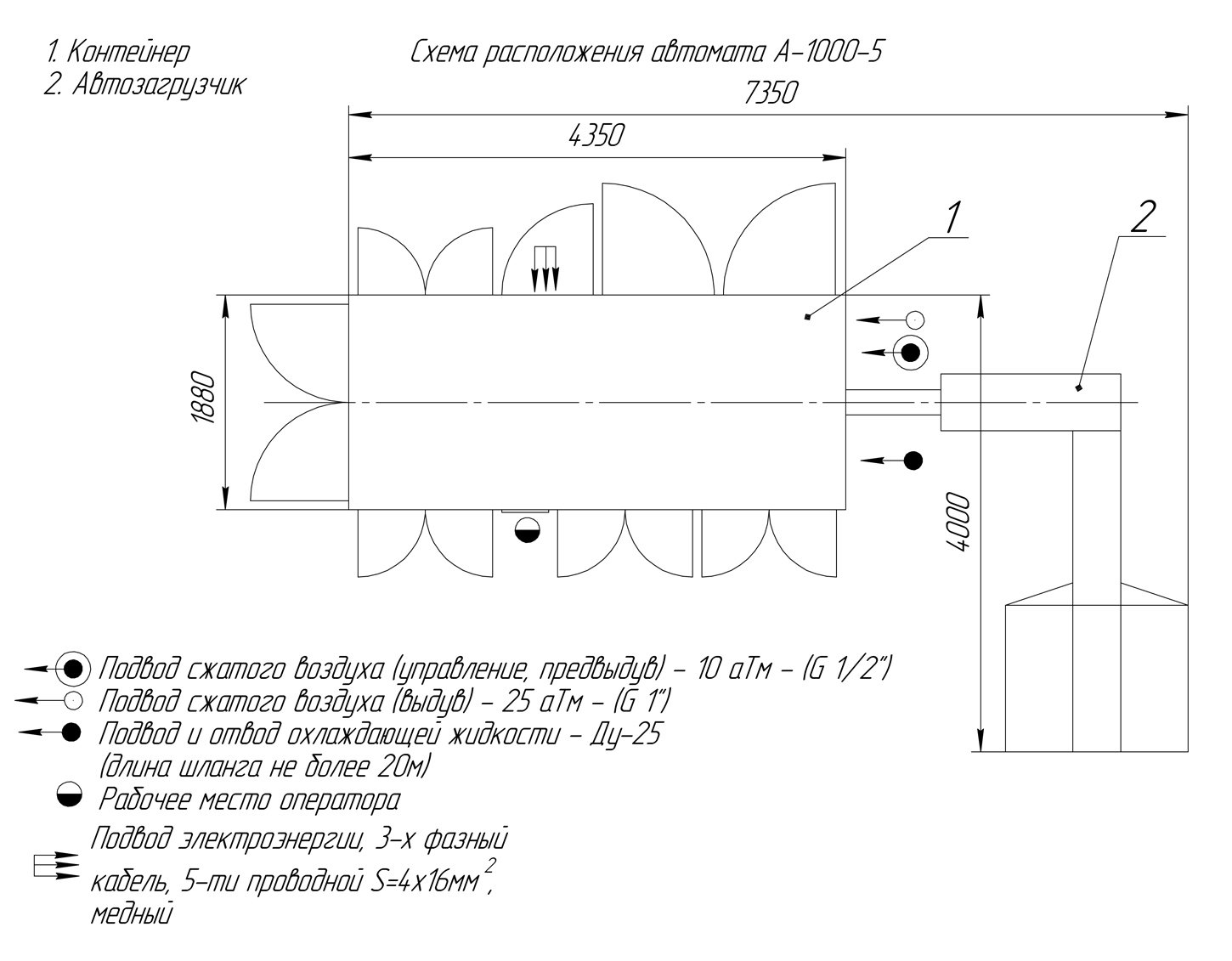

Автомат состоит из силовой установки, печи для разогрева преформ, автозагрузчика преформ, контейнера с терминалом управления.

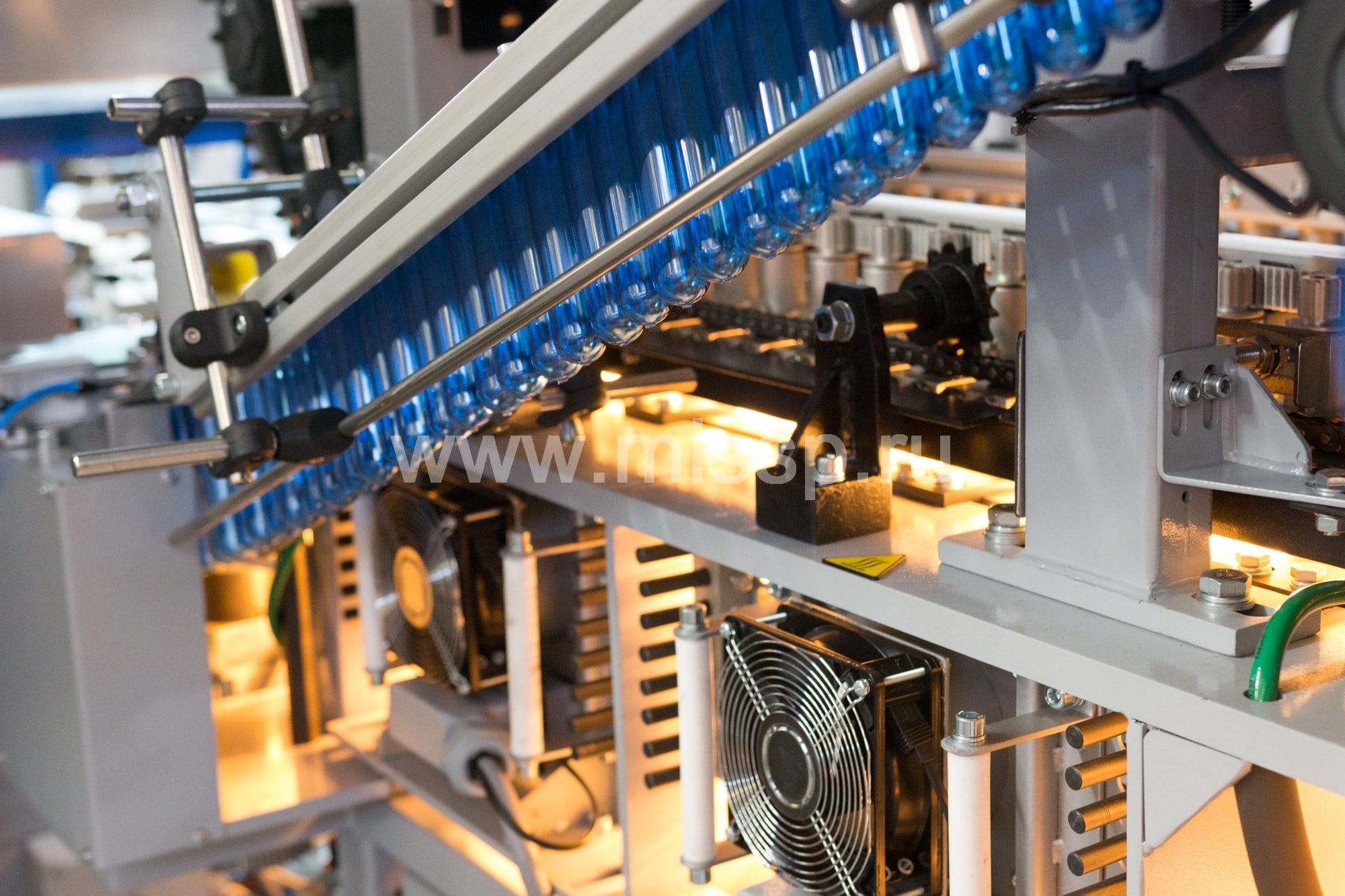

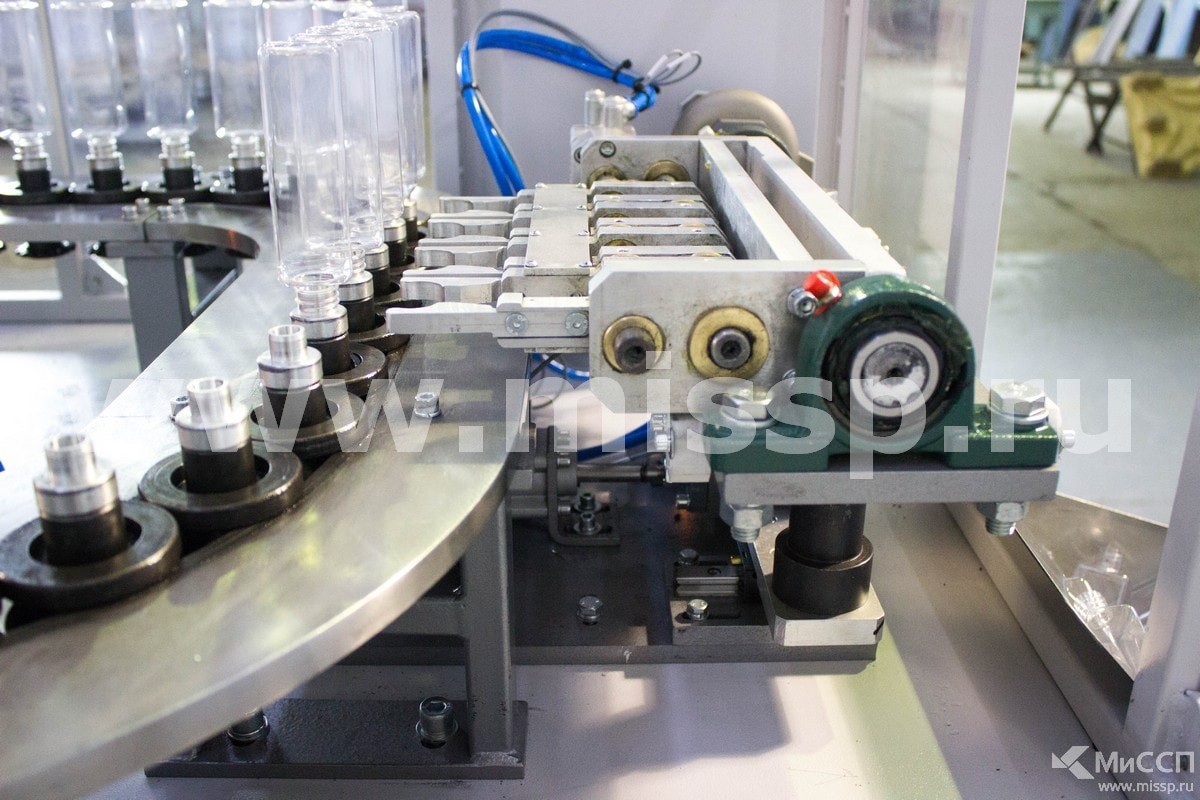

Автозагрузчик преформ предназначается для ориентирования преформ и подачу их в зону разогрева.

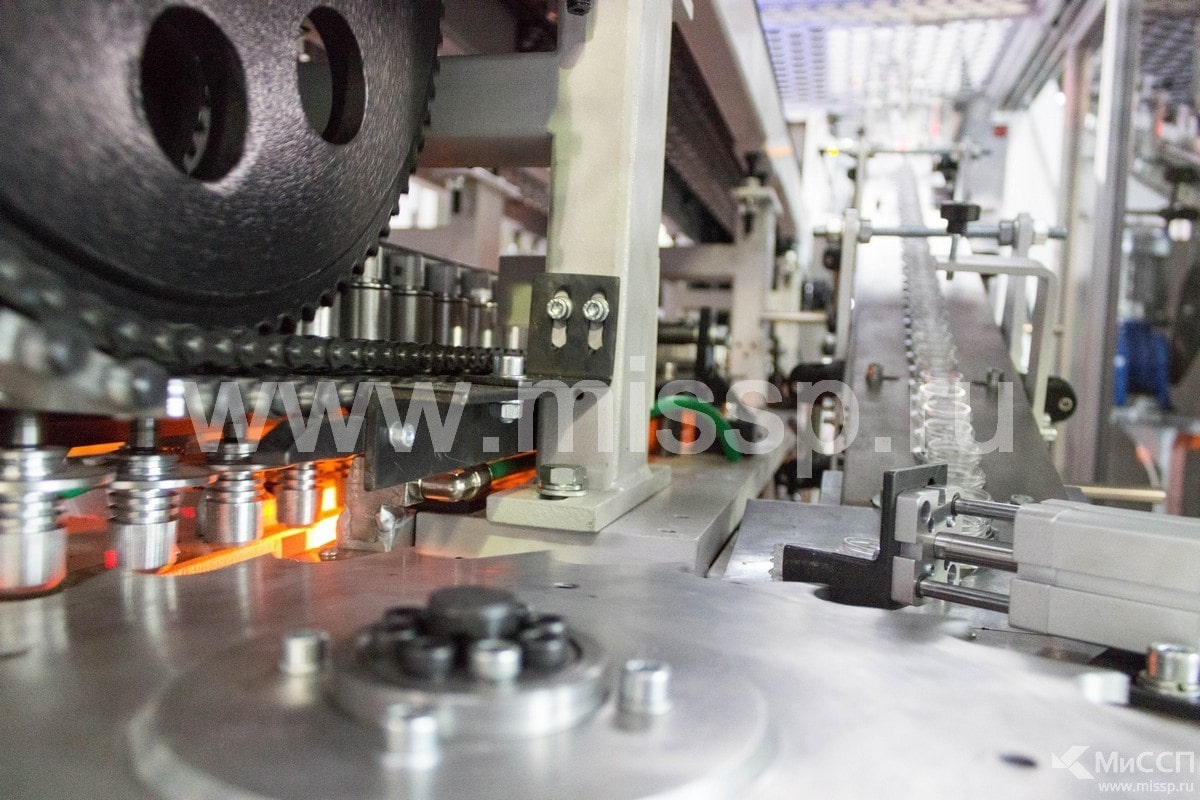

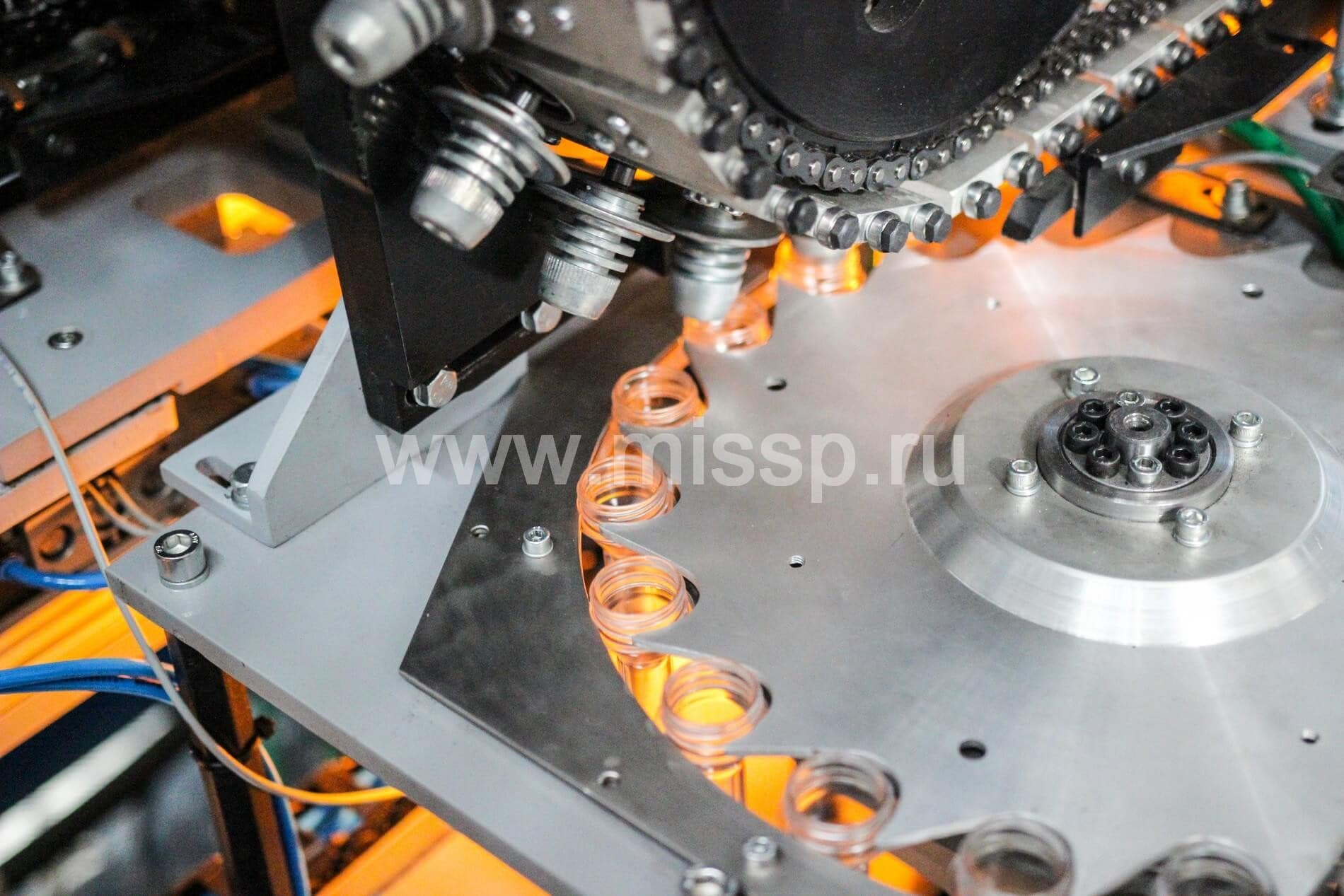

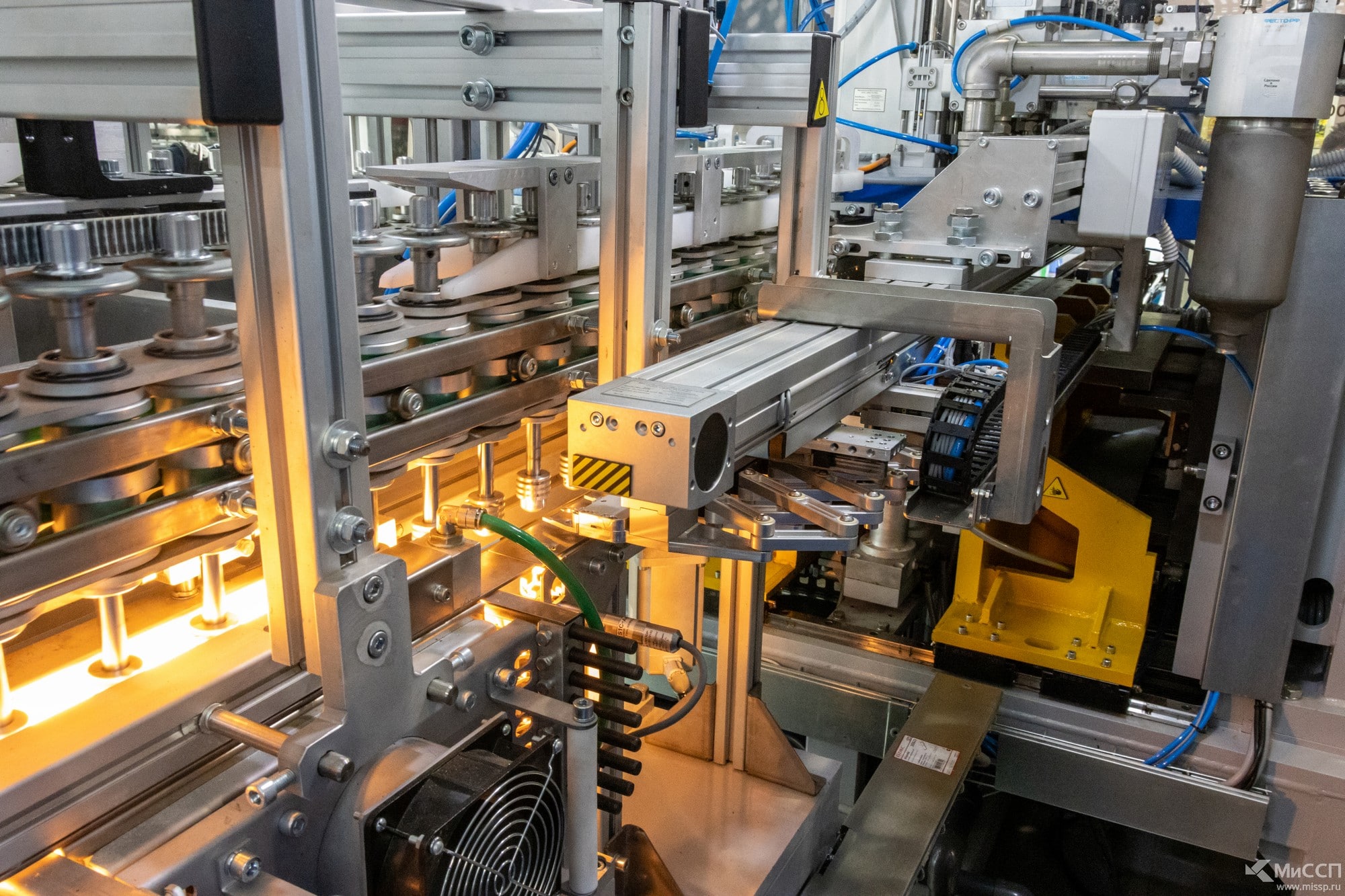

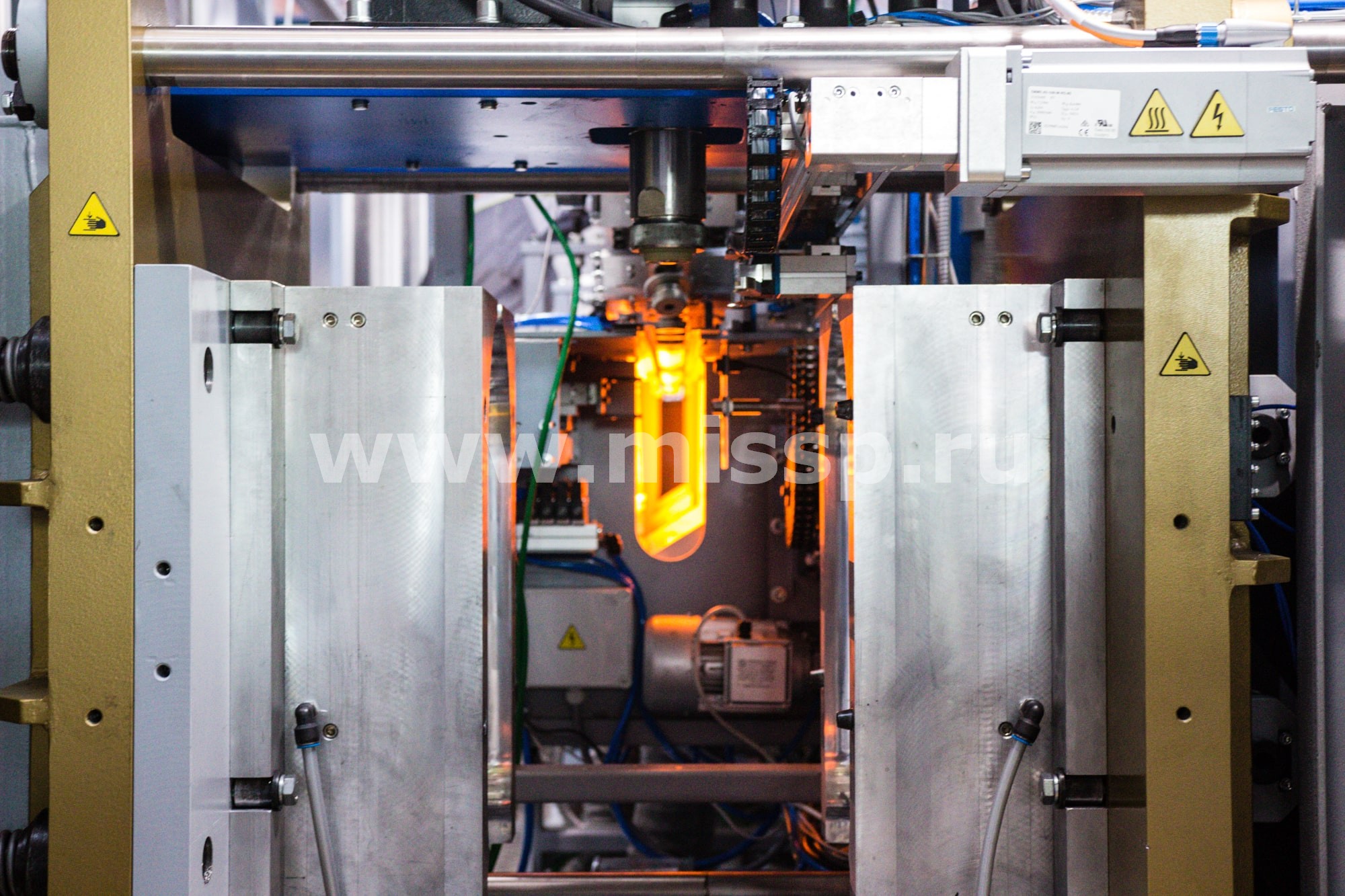

Печь для разогрева преформ предназначается для равномерного разогрева преформ и ориентирования по шагу в зоне захвата каретки-манипулятора.

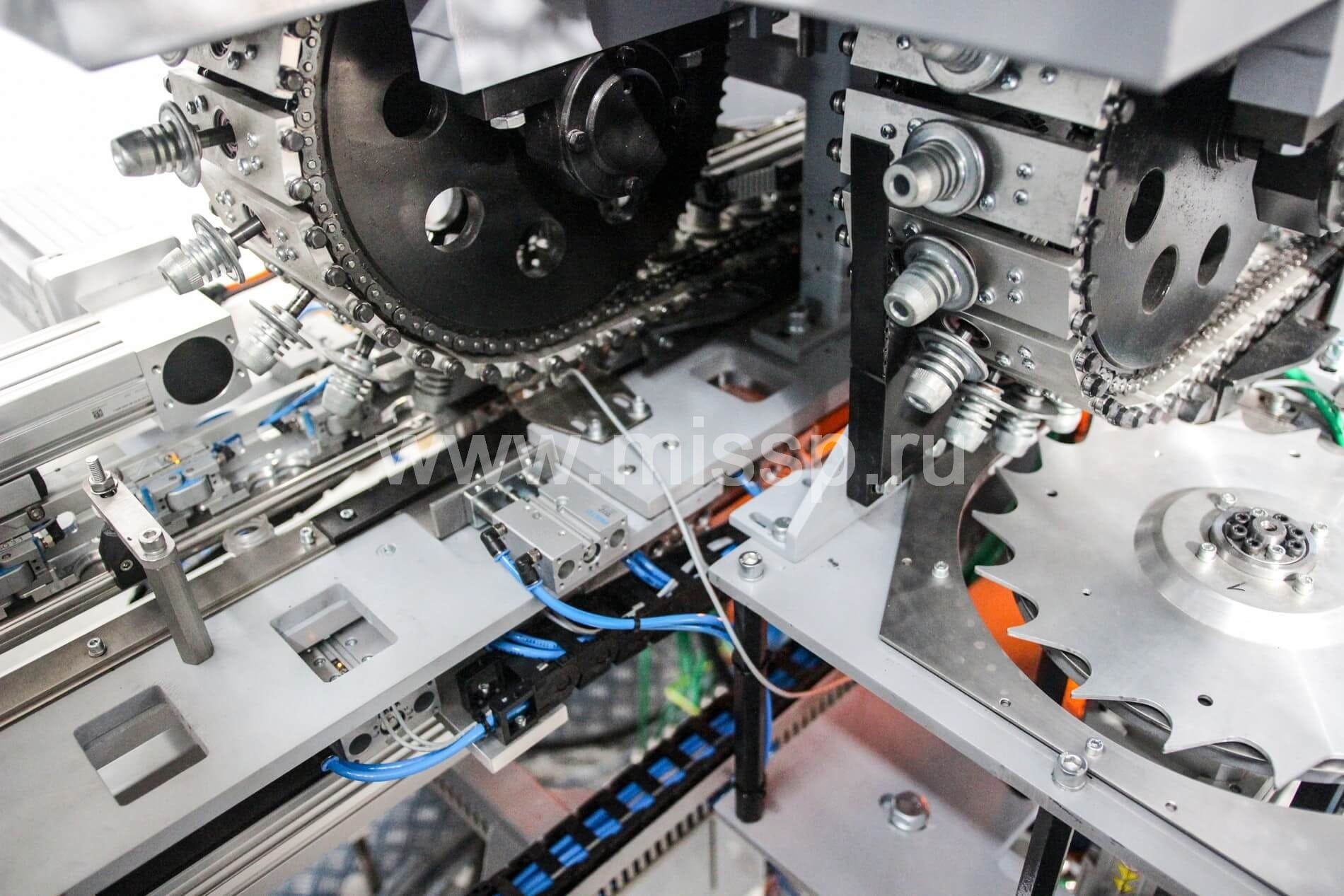

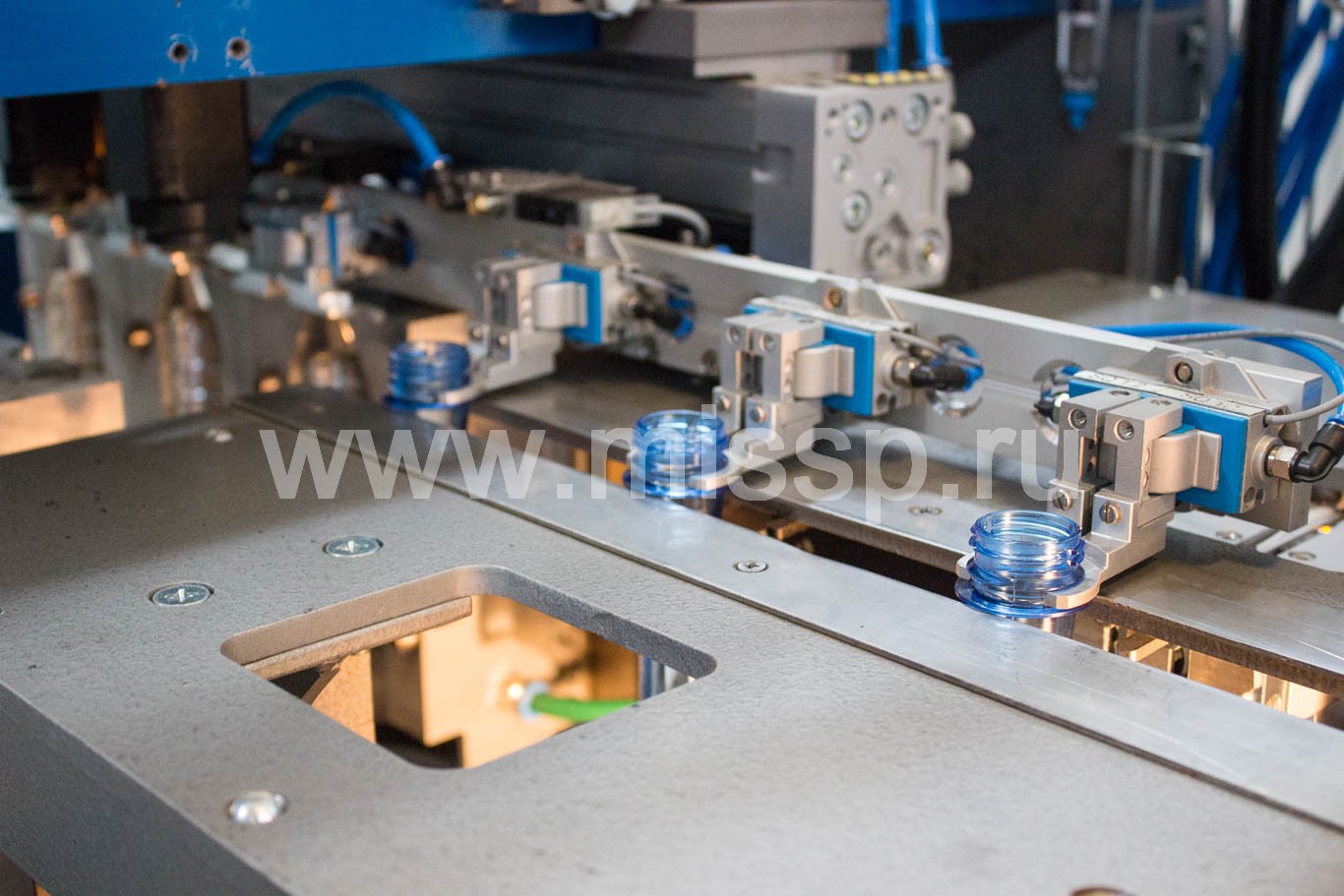

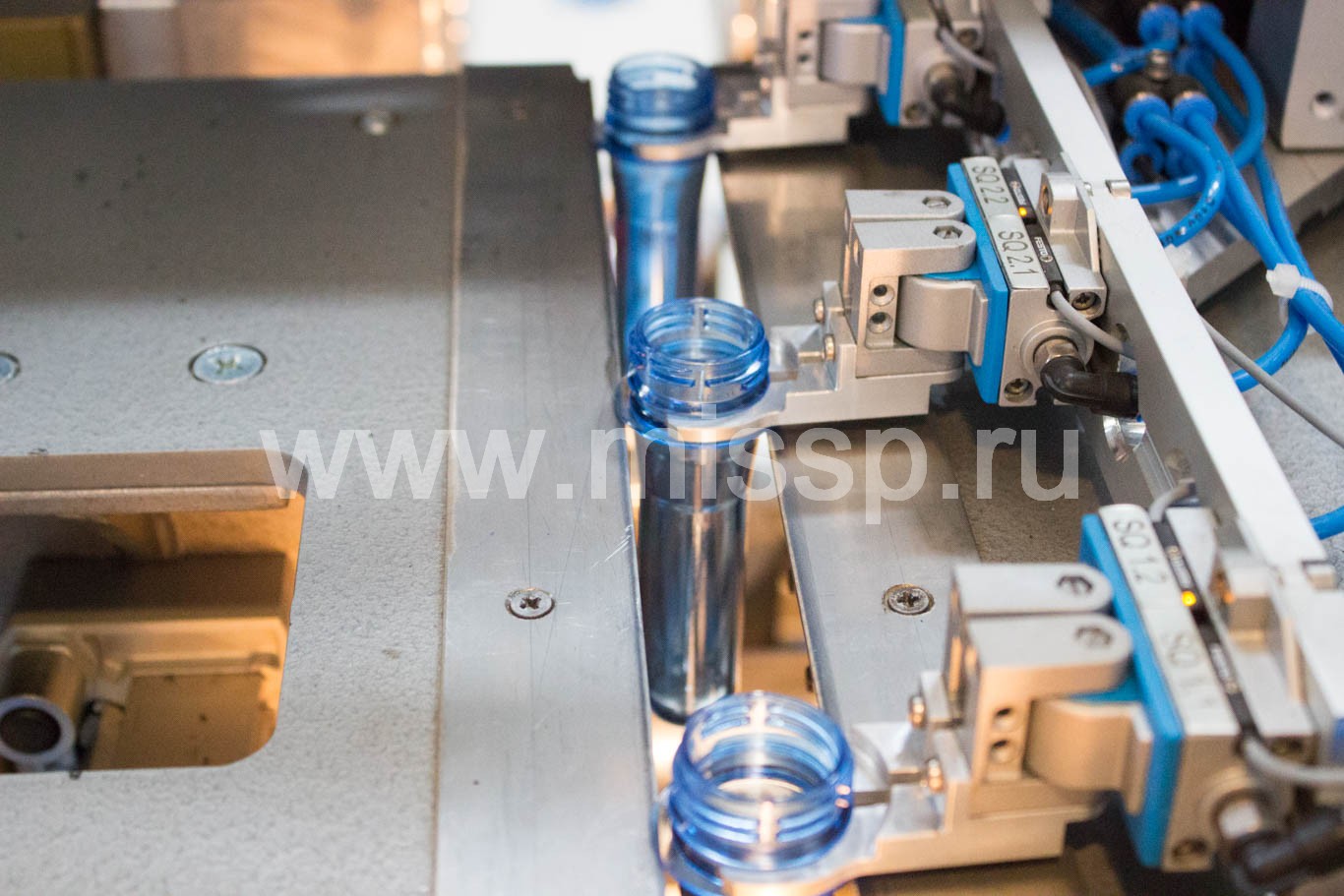

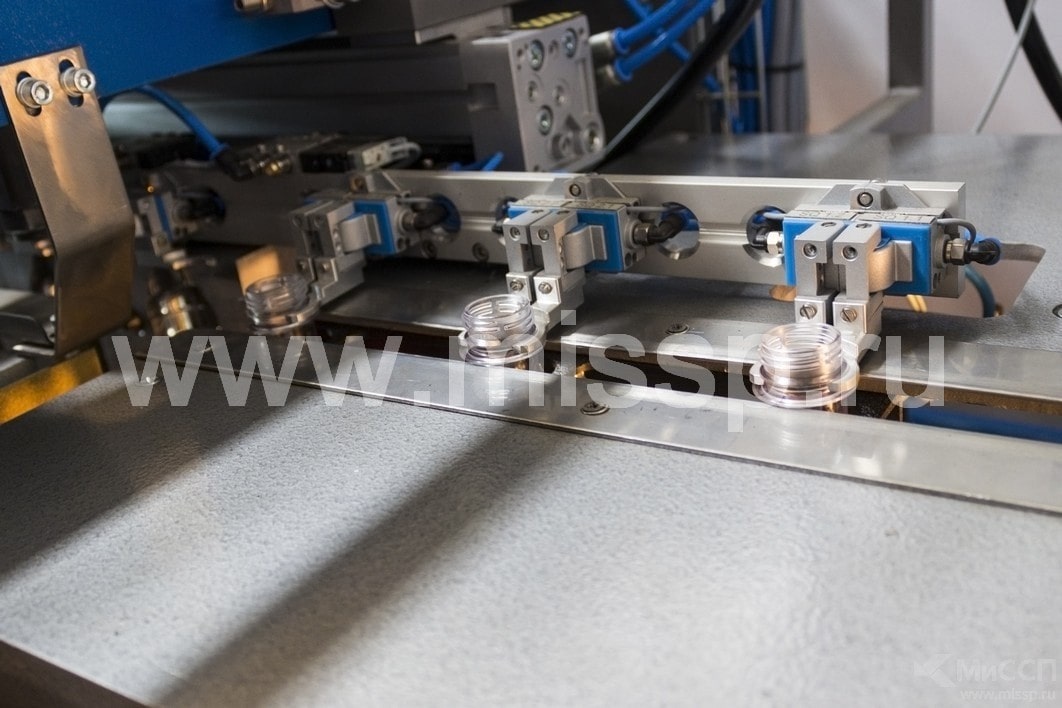

Силовая установка предназначается для заноса разогретых преформ в пресс-форму, обеспечивая выдув изделия, выноса готовых изделий из пресс-форм и дальнейшего их подачи на следующий элемент технологической линии.

Преимущества автомата выдува ПЭТ тары А-8000-5

Конструкция и эксплуатация

Надежная и продуманная конструкция автоматов выдува ПЭТ тары, обеспечивает гарантированную безопасность работы и комфортную эксплуатацию. Удобный доступ ко всем компонентам облегчает и сокращает время проведения техобслуживания.

Применение технологии изменяемой интенсивности движения узлов снижает нагрузку на механические элементы.

Применяемая каретка манипулятор с механическими захватами требует меньшего внимания, контроля оператора и более надежна к механическим воздействиям.

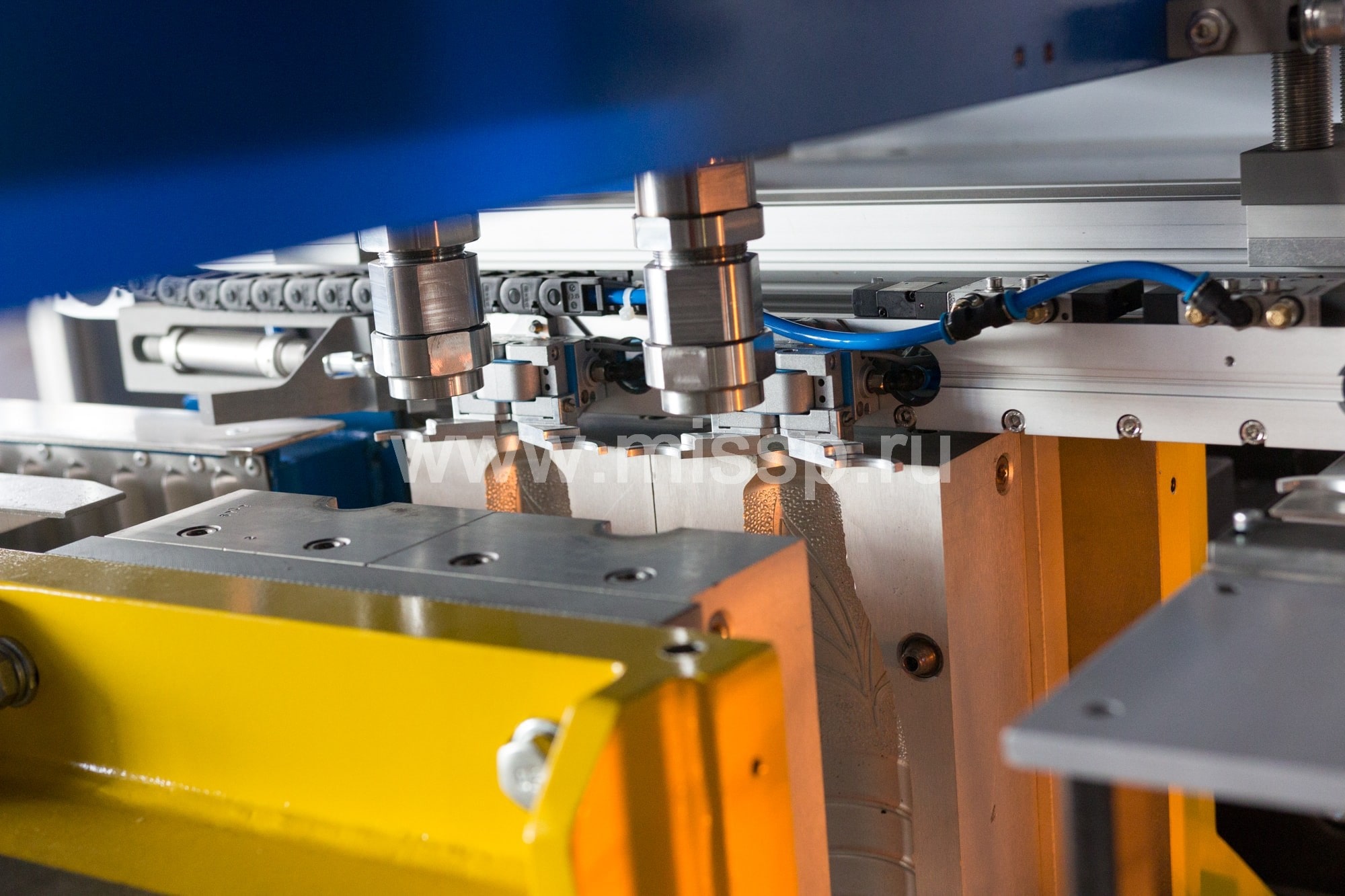

Применение сервоприводов на вытяжных штоках

Сервопривода вытяжных штоков выполняют вытяжку разогретых преформ при предварительном выдуве с постоянной скоростью и усилием для более качественного растяжения преформы, в особенности для выдува изделий сложной конфигурации. Данное решение значительно упрощает процесс переналадки при изготовлении изделий различной высоты, так как скорость и величина хода вытяжных штоков задается с терминала управления.

- Автоматическое обучение хода вытяжных штоков при смене пресс-формы или настройке.

- Двухэтапный режим работы штоков с плавным переходом (от дна преформы и до дна пресс-формы.), повышает качество изготавливаемой тары и равномерно распределяет массу преформы.

- Автоматическая синхронизация движения штока с подачей давления предвыдува при смене производительности.

- Переход на другой объем выдуваемого изделия в течении часа, за счет применения сервоприводов вытяжных штоков и ранее сохраненных параметров работы оборудования.

Применение сервоприводов для смыкания пресс-формы

Применение для смыкания пресс-формы серво механических приводов обеспечивает плавность хода и низкий шум при работе на больших скоростях:

- Синхронизация движения двух половинок формы при замыкании/размыкании без использования механизма синхронизации.

- Автоматическая центровка формы при смене формата бутылки с отображением фактических зазоров между упорами механизма фиксации пресс-формы на терминале оператора.

- Регулируемая ширина раскрытия формы в зависимости от диаметра бутылки. Автоматическое изменение интенсивности смыкания/размыкания формы в зависимости от производительности.

- Регулировка положения пресс-форм с терминала управления оператора.

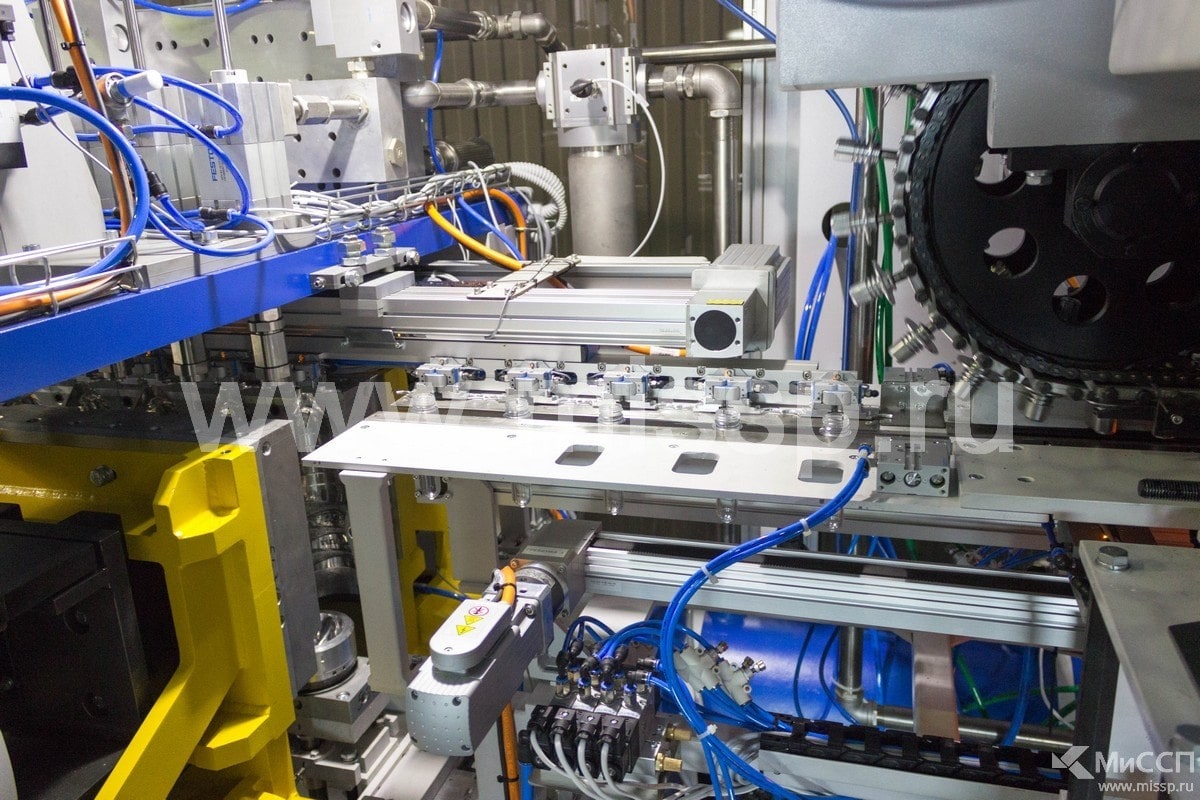

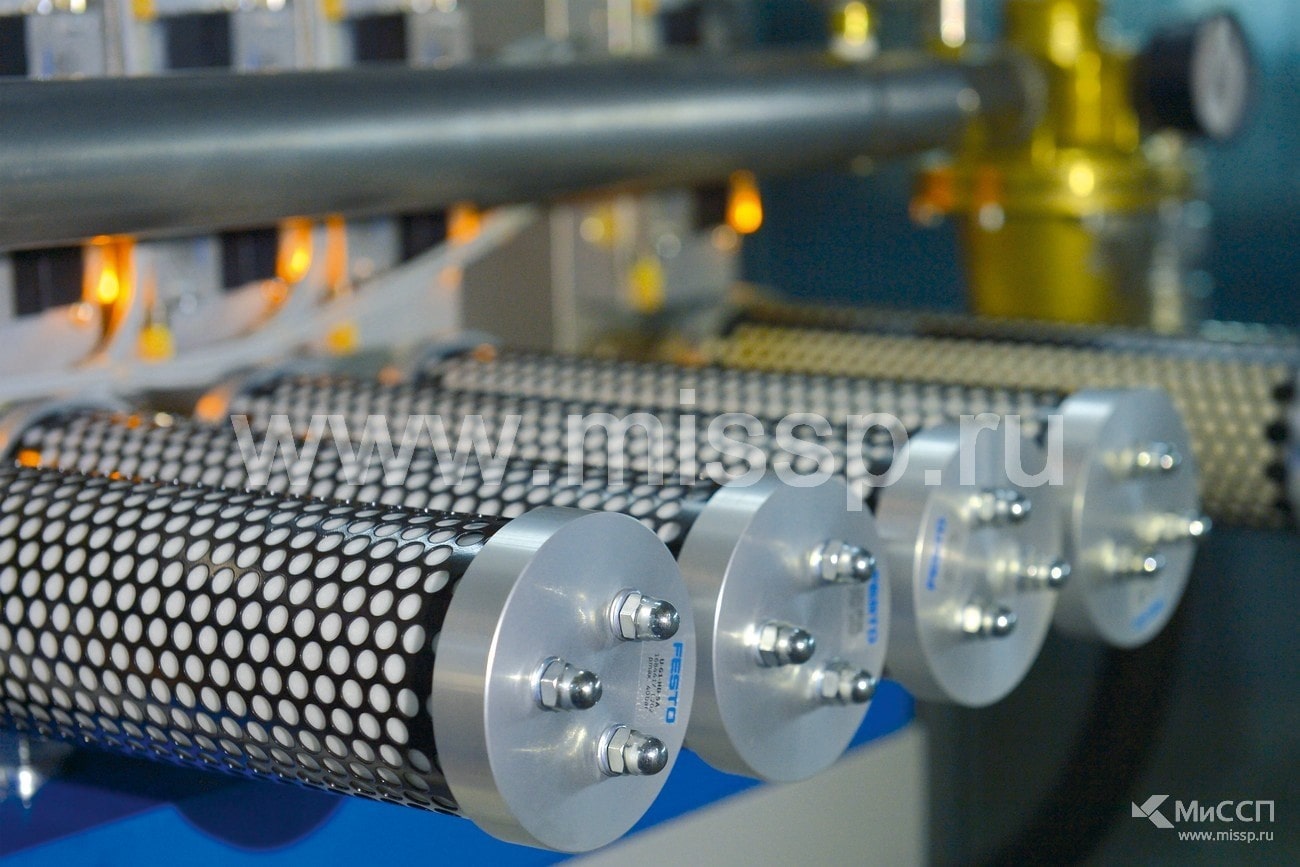

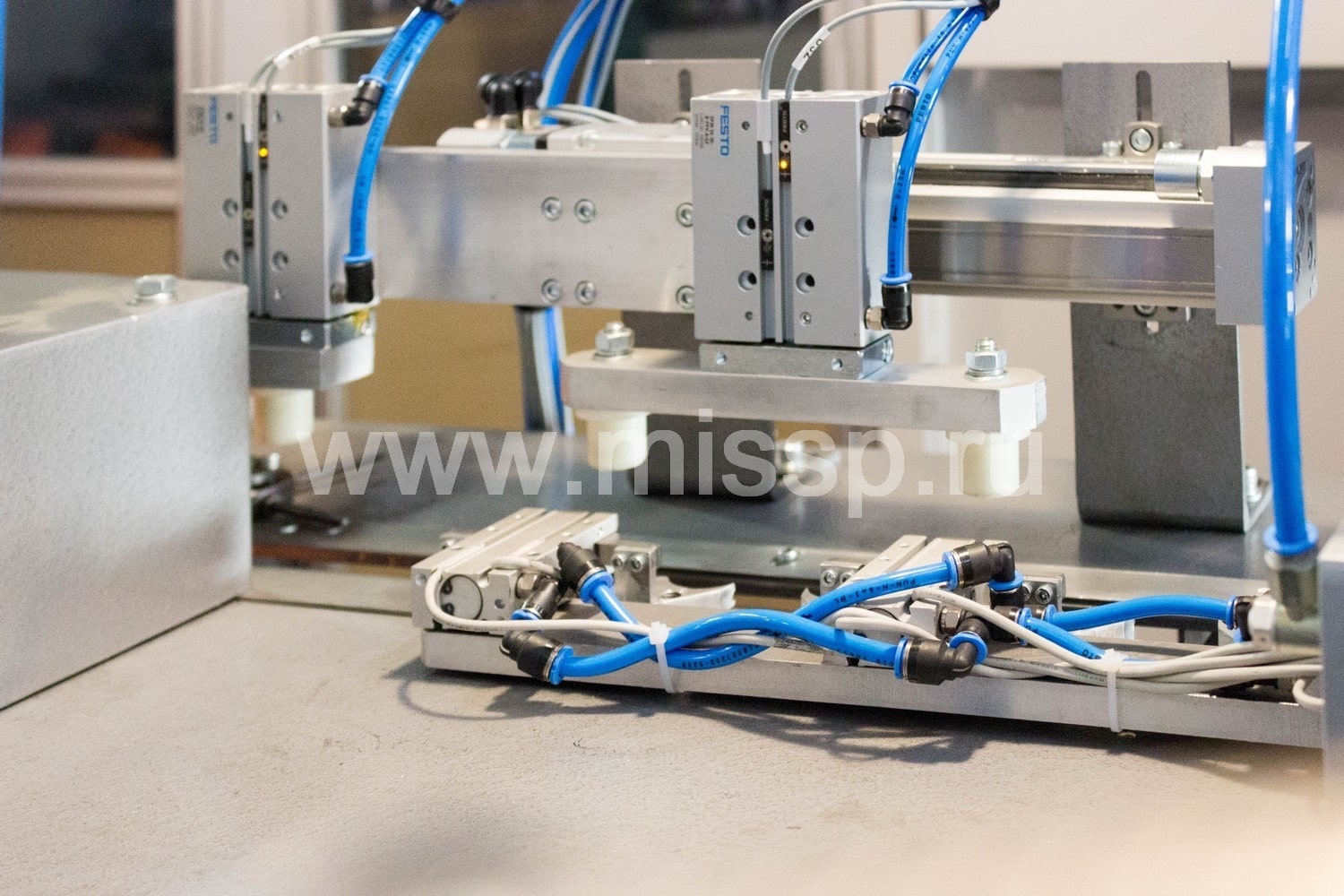

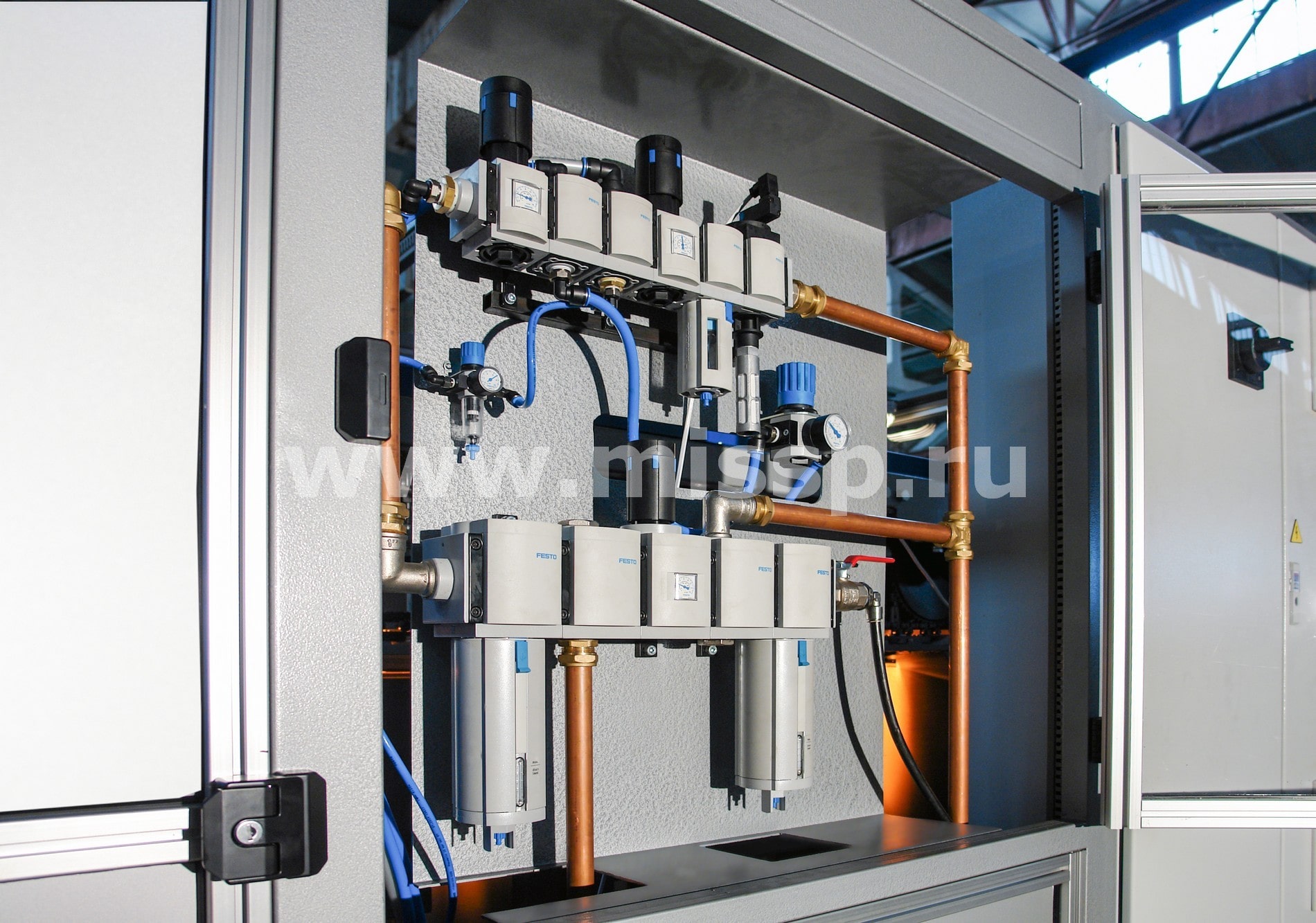

Пневматическая система

Мониторинг давления воздуха в реальном времени и остановка работы оборудования в случае падения давления сжатого воздуха ниже заданного диапазона.

Применение комплектующих фирмы FESTO, обеспечивает надежную и долгосрочную эксплуатацию оборудования.

Рекуперация воздуха - экономия сжатого воздуха за счет возвращения части воздуха после процесса выдува бутылки обратно в систему для последующего его использования.

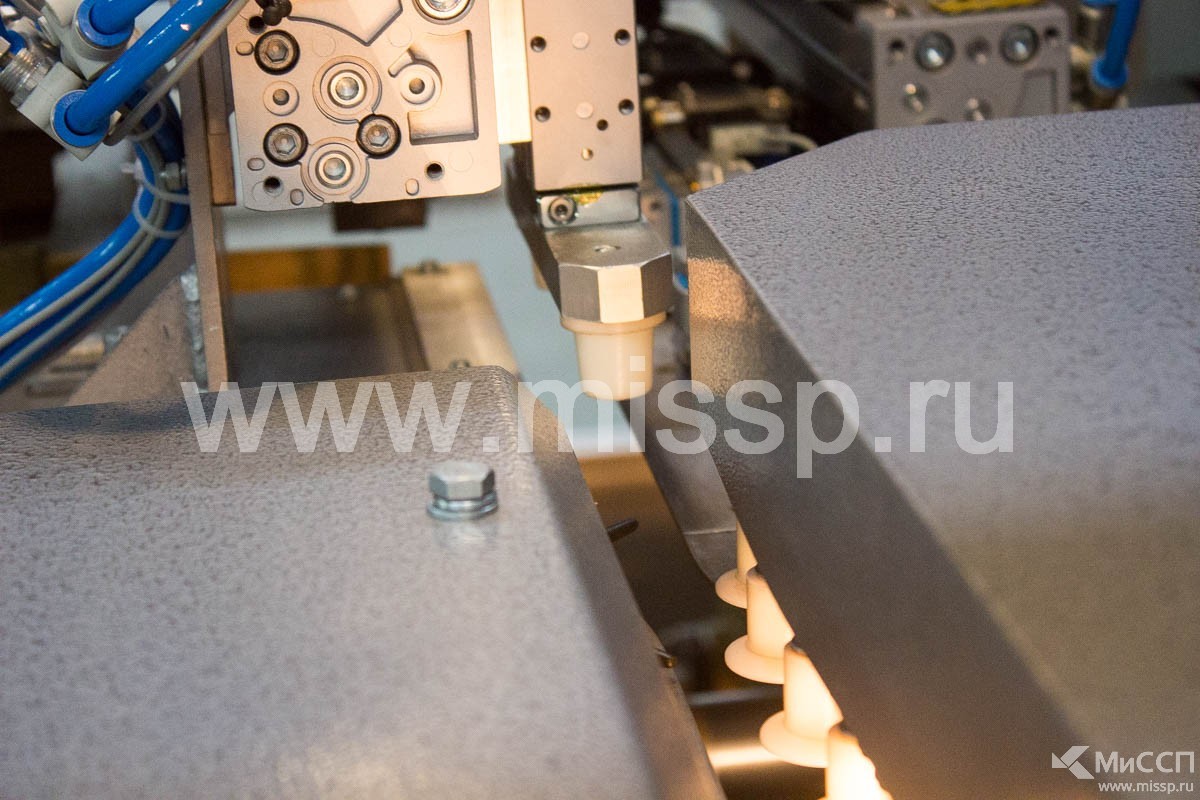

Модуль выдува фирмы "Фесто" с непосредственным прямым креплением к цилиндрам перемещения раздувных головок, специально спроектированный для нашего предприятия.Применяется в высокопроизводительных автоматах для снижения паразитного объема сжатого воздуха и снижения времени цикла выдува.

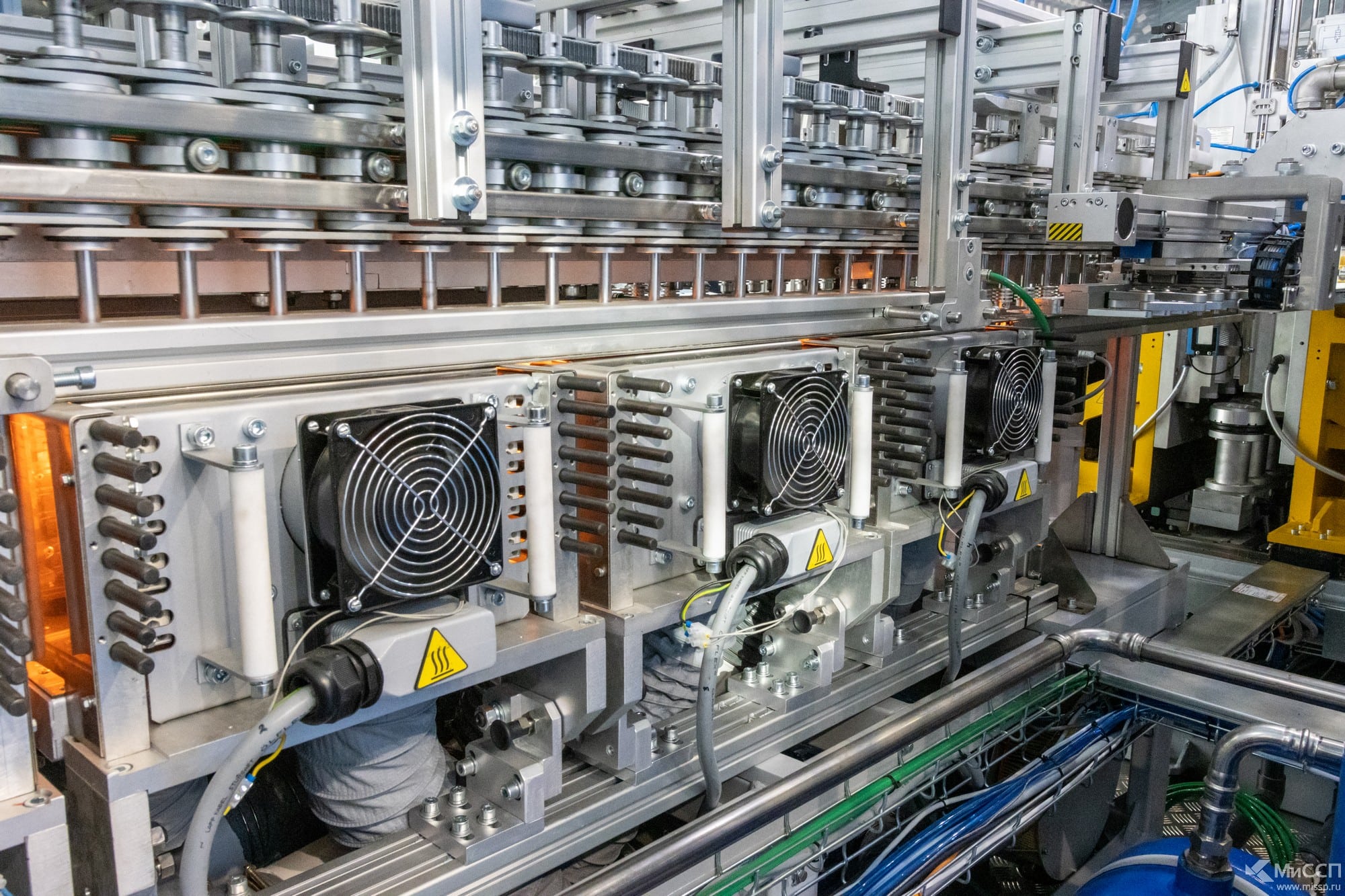

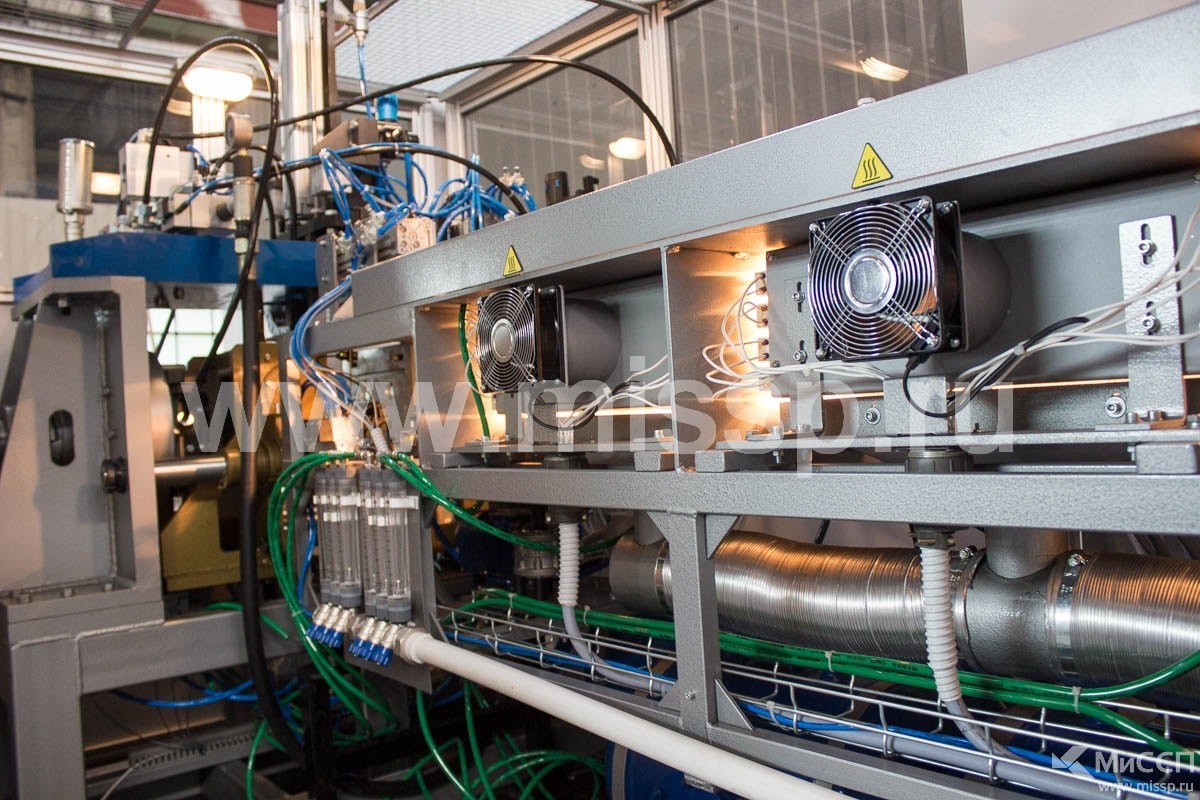

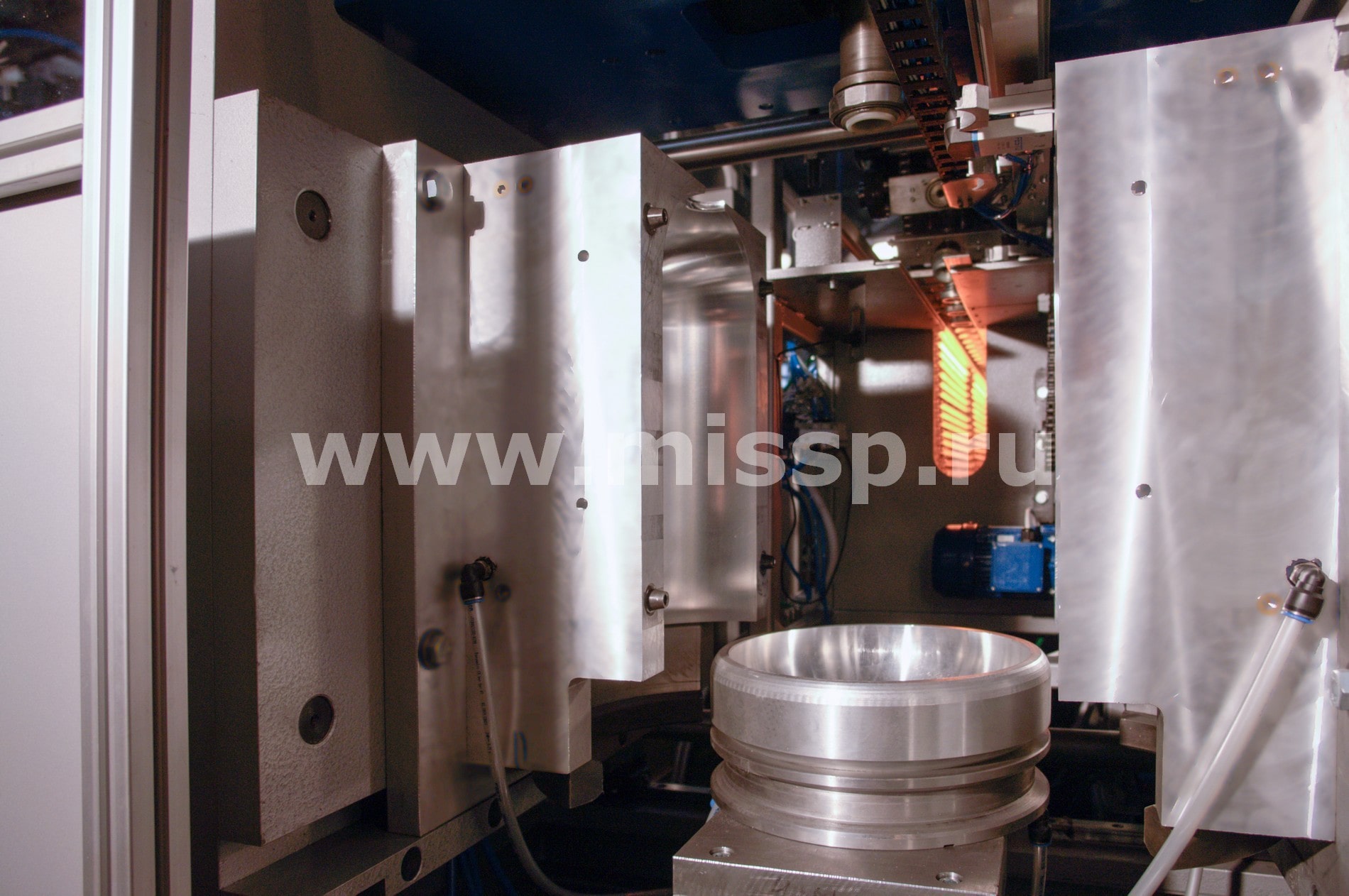

Система нагрева печи

Быстродействующие модули нагрева со встроенной функцией плавного разогрева и импульсная система нагрева печи обеспечивает низкое электропотребление и качественный нагрев преформы.

Конструкция блоков нагрева обеспечивает возможность регулирования положения ламп нагрева в горизонтальной плоскости, в зависимости от конфигурации преформ для обеспечения качественного и равномерного нагрева и исключает необходимость подключения охлаждающей жидкости к отражателям блоков нагрева, упрощая эксплуатацию и техобслуживание (снятие и установку блоков).

Применена 3-х фазная система питания ламп нагрева, исключающая возможные фазные перекосы в питающей сети и снижающая общую потребляемую мощность автомата до 20%.

Индивидуальное управление каждой зоной нагрева печи с терминала управления позволяет выставить оптимальную температуру нагрева преформы для выдува ПЭТ тары высокого качества.

Равномерный нагрев преформ за счет ее вращения и конвекции воздуха при прохождении по печи нагрева.

Охлаждение горловины преформы при прохождении печи нагрева предотвращает деформацию её горловой части.

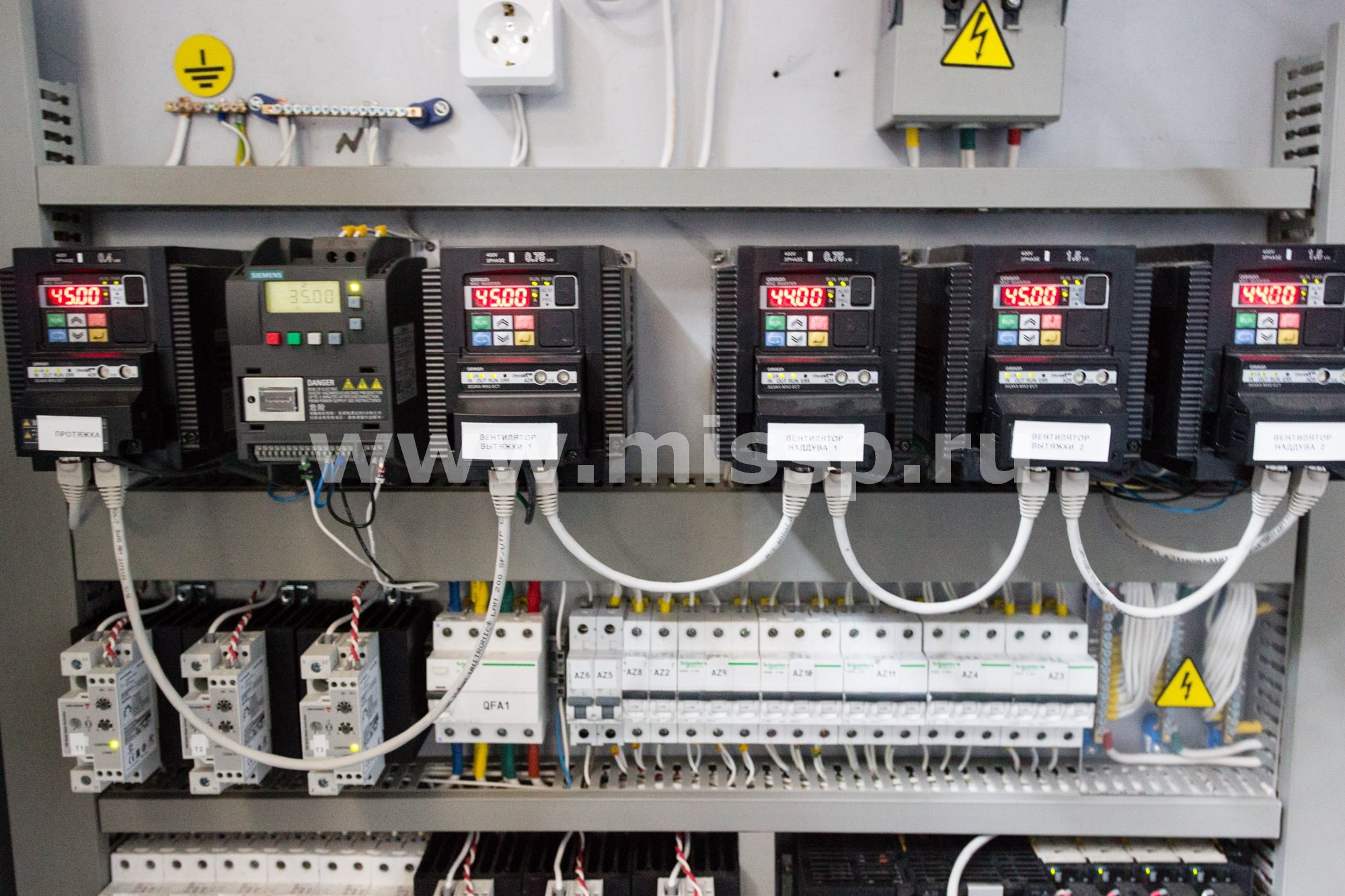

Система управления

Установка производительности с экрана терминала оператора путем задания соответствующих параметров нагрева и выдува.

Сохранение заданных настроек режимов разогрева, параметров выдува и работы узлов оборудования для последующего их применения при переходе на другой объем изделия или смены преформы.

Автоматическая адаптация узлов оборудования под заданные параметры производительности.

Гибкая настройка работы каждого узла оборудования с терминала оператора.

Возможность удаленного управления и мониторинга работы оборудования по локальной сети или WI-FI через WEB-браузер.

Управление параметрами частотных преобразователей с экрана панели оператора повышает безопасность и удобство обслуживания оборудования.

Возможность регулировки величины хода и скорости заносной и выносной кареток-манипуляторов в процессе работы без остановки автомата.

Синхронизация движения вытяжных штоков с подачей давления предварительного выдува, при любой установленной производительности.

Возможность регулировки скорости движения вытяжных штоков на каждом из этапов работы, без остановки автомата.

Многоязыковой интерфейс

Электроника

Применение дистанционного сервиса для диагностики, настройки системы управления, а также обновления программного обеспечения оборудования. (через интернет)

Высокая помехоустойчивость компонентов системы управления за счет применения промышленных сетей.

Применены контроллеры OMRON - программируемые логические контроллеры компании Omron, известные непревзойденным качеством, надежностью и использованием передовых технологий. Гибкость, эффективность и быстродействие являются решающими факторами при использовании компонентов OMRON в автоматах выдува ПЭТ производства завода МиССП.

Возможность быстрого переконфигурирования сетевой конфигурации (замена, удаление, добавление модулей ввода-вывода) для реализации необходимых дополнительных опций по желанию заказчика.

Системы защиты, контроля и диагностики

Применена система пирометрического контроля температуры преформы на выходе из печи. При несоответствии температуры преформы заданным значениям, преформа заносится в силовую установку без выполнения цикла выдува, далее выносится из силовой на пневматических вынос где производится ее сброс. В случае недогрева или перегрева преформы, данная система исключает возможность попадания некачественных бутылок на транспортер бутылок линии розлива.

Применена система контроля количества переносимых кареткой манипулятором преформ в силовую установку. При несоответствии количества преформ количеству гнезд в пресс-форме, преформа заносится в силовую установку без выполнения цикла выдува, далее выносится из силовой на пневмовынос где производится ее сброс. Данная система исключает возможность подачи сжатого воздуха в пресс-форму без наличия преформ.

Контроль входящего давления сжатого воздуха и температуры охлаждающей жидкости в реальном времени. Остановка работы оборудования при падении сжатого воздуха или температуры охлаждающей жидкости ниже заданных параметров.

Мониторинг положения узлов в реальном времени обеспечивает надежную и безаварийную эксплуатацию, а также защиту от запуска оборудования, которое может привести к переходу в режим аварии.

Защита электронных компонентов от скачков напряжения и несимметричной нагрузки в трехфазной электросети. Система трехфазного подключения исключает неравномерное распределение нагрузки и снижает общее энергопотребление.

Применяется система автоматического поддержания оптимальной рабочей температуры в электрошкафу.

Применяется система автоматической блокировки запуска преформ в печь при несоответствии температуры в печи заданному значению.

Дополнительные опции

Климатическое исполнение - для эксплуатации оборудования в условиях повышенной температуры окружающей среды. Автоматы выдува оснащаются дополнительными системами охлаждения. Шкаф управления дополнительно комплектуется блоком кондиционирования.

Тележка для смены пресс-форм - уменьшает и облегчает смену пресс-формы в автомате выдува ПЭТ тары.

Дополнительный ЗИП - увеличивает бесперебойный срок работы оборудования, позволяет в короткий срок устранить неисправность.

Комплект переналадки - применяется для переналадки автомата выдува ПЭТ тары для выдува изделий с различными стандартами горловины преформы.

|

Максимальная производительность

|

8500 |

|

Объем выдуваемой тары, литров

|

0.25 - 2.0 |

|

Максимальный объем тары, литров

|

2.0 |

|

Минимальный объем тары, литров

|

0.25 |

|

Максимальный диаметр тары, мм

|

105 |

|

Максимальная высота тары с горлышком, мм

|

350 |

|

Количество мест в пресс-форме, шт.

|

5 |

|

Типоразмер преформы

|

Облегченные, Стандартные, Толстостенные, Укороченные |

|

Давление предварительного выдува, МПа

|

1 |

|

Давление основного выдува, МПа

|

4 |

|

Давление управления, МПа

|

0.8 |

|

Общий расход сжатого воздуха , нм3/мин

|

14.95 |

|

Температура охлаждающей жидкости, °C

|

6-10 |

|

Расход охлаждающей жидкости, м3/ч

|

2 |

|

Давление охлаждающей жидкости, МПа

|

0.3 |

|

Холодопроизводительность охлаждающей установки, кВт

|

27.6 |

|

Количество нагревательных элементов, шт.

|

40 |

|

Количество зон нагрева, шт.

|

8 |

|

Высота по автозагрузчику, мм

|

2800 |

|

Температура окружающей среды,°C

|

+0 ÷ +40 |

|

Потребляемая мощность, кВт

|

30 |

|

Напряжение питания, В

|

380 |

|

Размер (ДхШхВ), мм

|

9000x3500x2200 |

|

Масса, кг

|

6600 |

- C1993 года завод МиССП выпускает оборудование для фасовки жидких продуктов в ПЭТ тару. В 2000 году выпущен первый автомат выдува ПЭТ тары.

- Специалисты завода имеют колоссальный опыт в проектировании и производстве оборудования.

- Ежегодно оборудование, выпускаемое заводом, модернизируется, применяются инновационные технологии как в производстве, так и в конструкции производимой продукции.

- С 2007 года на заводе была разработана и внедрена система менеджмента качества (СМК) по международному стандарту ISO 9001:2000.

- В 2018 году оборудование завода получило сертификацию CE.

- Собственное конструкторско-технологическое бюро.

- Современный и постоянно обновляемый парк станков с ЧПУ.

- Система серийного производства.

- Индивидуальный и комплексный подход к каждому клиенту.

- Мощность участка изготовления выдувных форм - более 4200 в год.

- Высокое качество выпускаемой продукции.

С большой вероятностью оборудование производства завода МиССП работает у вас в регионе.

Для получения списка предприятий, работающих у вас в регионе и готовых продемонстрировать вам его в работе, оставьте обращение в удобной для вас форме, в кратчайшее время информация будет предоставлена.

Также вы можете посетить наш завод, Вам будет проведена презентация завода, а также продемонстрировано в работе интересующее оборудование и производственные цеха.

Адрес завода МиССП - Краснодарский край,г. Кропоткин, ул. Промышленная, 7. В 140 км от завода находится аэропорт Пашковский (г.Краснодар), доставка до завода и обратно для вас будет организована бесплатно. Если вы захотите задержаться в г. Кропоткине для посещения завода МиССП, менеджеры коммерческого отдела помогут вам с размещением в гостинице.

Срок изготовления формы — 30 рабочих дней с момента согласования технического задания. Окончательное время изготовления определяется после согласования технического задания. Возможно изготовление в срок 10 рабочих дней. Сроки уточняйте у менеджеров.

Процесс создания пресс-формы состоит из следующих этапов:

- Согласование технического задания

- Разработка чертежа изделия

- Подготовка технической документации

- Пилотный блок пресс-формы (по запросу заказчика)

- Изготовления пресс-формы

- Испытание и передача заказчику

ЖД станция Кавказская расположена в 6 километрах от завода.

Трасса Е90 - в 4 километрах.

Аэропорт Пашковский г. Краснодар расположен в 140 километрах.

Мы доставим вам оборудование в любую точку мира и в приемлемые сроки.

Стандартные условия оплаты:

50% - предоплата.

40% - по извещению о готовности оборудования к отгрузке.

10% - после подписания Акта проведения пуско-наладочных работ.

Мы всегда идем навстречу клиенту, индивидуально для каждого заказчика оговариваются условия оплаты, удовлетворяющие обе стороны.

Стоимость доставки рассчитывается индивидуально для каждого клиента, она зависит от вида и стоимости оборудования, способа доставки и адреса пункта назначения. В работе с Заказчиками мы стараемся учесть все пожелания, в том числе и по условиям доставки, которую мы можем организовать как по территории России, так и за ее пределами.

Наши клиенты могут выбрать удобный для них способ доставки оборудования от завода МиССП до пункта назначения:

- Доставка собственным транспортом клиента (самовывоз);

- При помощи транспортной компании;

- Доставка собственным транспортом завода МиССП;

- Другим удобным для заказчика способом (авиа-, ж/д и пр.).

В процессе погрузки у Заказчиков периодически возникает потребность увидеть дистанционно процесс погрузки. Наши специалисты имеют возможность осуществить видеосъемку и направить видеоматериалы процесса отгрузки Заказчику.

Завод МиССП находится территориально в городе Кропоткин.

- ЖД станция Кавказская расположена в 6 километрах от завода.

- Трасса Е90 - в 4 километрах.

- Аэропорт Пашковский г. Краснодар расположен в 140 километрах.

- Новороссийский Морской торговый порт расположен в 300 километрах.

Благодаря слаженной и качественной работе нашего предприятия, а так же поставке в наш адрес комплектующих ведущих мировых фирм, хорошо зарекомендовавших себя на рынке, мы с уверенностью предоставляем три года гарантии на выпускаемое нами оборудования, при условии комплексной поставки оборудования в адрес заказчика, с заключением договора на сервисное обслуживание.